100年に一度の変革は100年に一度のチャンス! CASEで伸びる“ものづくり”の技術

2021.02.08 デイリーコラム自動車が変われば必要となる技術も変わる

世界がコロナ禍に見舞われた2020年は、自動車のCASE(Connected、Autonomous、Share & Service、Electric)が一気に加速した年でもあった。

特に電動化の分野が顕著で、米テスラの株価は年初の10倍以上に高騰し、時価総額はトヨタ自動車の3.44倍に達した(2021年1月末現在)。欧州では新車販売に占める電気自動車(EV)の比率が、2019年の1.9%から2020年第3四半期には9.9%と一気に5倍になった。急激に進む自動車の電動化は、エンジンや変速機、あるいはその部品などを製造してきたサプライヤーにも大きな影響を与える可能性がある。

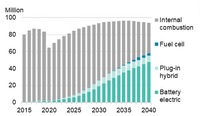

ただ、エンジンが向こう数年でなくなるわけではない。英国の調査会社であるBNEF(Bloomberg New Energy Finance)の予測では、2040年の時点でも世界の乗用車販売に占めるEVの比率は50%弱。残りの車種はプラグインハイブリッド車(PHEV)やハイブリッド車(HEV)などで、何らかの形でエンジンは残るとされている。産業構造の転換に対応する時間は、まだ残されている。

では、その間に伸びが予想される技術とは、どういった分野のものなのか? 今回は、CASEの時代に求められる“ものづくり”について考えてみたい。

拡大 拡大 |

熱の管理が電動車の性能を左右する

まず、自動車の電動化でニーズが高まっている技術のひとつが“熱マネジメント”だ。夏や冬にエアコンで消費される電力は、EVにとってばかにならない。低速で走っているときには消費電力の半分に達することもあるという。もしエアコンでの消費電力を節約できれば、EVの航続距離はそのぶん伸びる。このために、車両の“断熱”が注目されているのだ。

車室内から熱がどのように室外に逃げているかは、すでにある程度知られており、今後はドアユニットの断熱要求が高まると考えられている。そこで課題となるのが、外板、空気層、内装トリムという多層構造での計測評価技術の実現で、ひろしま産業振興機構と広島の地場の部品メーカーであるヒロテックは、ドアユニットの外板やトリムといった部品ごとの機能を評価する方法を開発。熱が逃げにくいドアの開発に取り組んでいる。

もうひとつ、熱マネジメントが重要となるのが電動パワートレイン、特にモーターを駆動するためのインバーターや、充電時に熱を発生するバッテリーだ。例えば「テスラ・モデル3」は、剣山のように複雑な形状のヒートシンク(放熱器)を採用し、日本車に比べて格段に小型のインバーターユニットを実現している。恐らくテスラは、このヒートシンクを切削加工でつくっていると思われるが、日本の完成車メーカーでは生産性が低すぎるとしてまず採用されない製法だ。複雑な形状を、プレス成形など生産性の高い方法でつくれるようになれば、コストの低減とシステムの小型化を両立できる。

また、テスラのバッテリーは小型円筒形のセルを大量に並べた構造となっており、セルの間に冷却水を流すことで充電時の熱を逃がし、急速に充電してもバッテリーの寿命を保つようにしている。一方、日本製のEVは空間あたりのエネルギー密度を重視して平面形状や角型形状のバッテリーを搭載しているが、効率の高い冷却方法が課題になっている。このあたりにも、部品メーカーが新しい技術を発揮できる余地があるだろう。

CASE時代における少量多品種生産の重要性

これらの“熱マネジメント”や、それに伴う測定、工作技術などは、今現在すでにニーズが高まっているところだが、よりCASEが浸透した時代に伸びると予想される分野もある。

例えば、将来ロボットタクシーのような利便性の高い移動サービスが実現すれば、自家用車はこれまで以上に「所有することの意味」が問われるようになる。そこで重要性が増すと思われるのが、より“自分仕様”なクルマを実現できる、カスタマイズ技術だ。

近年では日産自動車がプレス金型を使わずにボディーパネルを成形できる「対向式ダイレス成形」を開発した。金型の代わりに、向かい合う2台のロボットが棒状の工具をパネルに押し付け合いながら徐々に変形させる手法だ。生産性は通常のプレス成形より低いが、高コストな金型や大がかりなプレス機が不要で、少量多品種なボディー部品の製造に適している。オリジナルなデザインのクルマを実現できるとあれば、自家用車だけでなく“自社仕様”のクルマが欲しい移動サービス企業などからもニーズがありそうだ。

実際、現代自動車傘下の起亜自動車は、移動サービス業者などの顧客の注文に応じて、デザインや積載量をカスタマイズしたEVを受注生産する新事業を始めると発表した。今後、こうした多品種少量生産の技術は、完成車メーカーはもちろん部品メーカーにおいても、多様なニーズにこたえるうえで重要になることだろう。

CASEというのは、単にクルマが電動化されたり、運転が自動になったりすることではない。自動車の産業構造が根底から変わっていくプロセスだ。そのなかでは失われる部品や技術もあるが、新たに生じるビジネスチャンスも無数にある。ソフトウエアやエレクトロニクス関連の技術はもちろん、ここに紹介したように、日本の強みである“ものづくり”の技術を生かせる余地もあるのだ。日本の完成車メーカー、部品メーカーの新たな発想に期待したい。

(文=鶴原吉郎<オートインサイト>/編集=堀田剛資)

鶴原 吉郎

オートインサイト代表/技術ジャーナリスト・編集者。自動車メーカーへの就職を目指して某私立大学工学部機械学科に入学したものの、尊敬する担当教授の「自動車メーカーなんかやめとけ」の一言であっさり方向を転換し、技術系出版社に入社。30年近く技術専門誌の記者として経験を積んで独立。現在はフリーの技術ジャーナリストとして活動している。クルマのミライに思いをはせつつも、好きなのは「フィアット126」「フィアット・パンダ(初代)」「メッサーシュミットKR200」「BMWイセッタ」「スバル360」「マツダR360クーペ」など、もっぱら古い小さなクルマ。

-

実に3年半ぶりのカムバック 「ホンダCR-V」はなぜ日本で復活を果たしたのか? 2026.3.6 5代目の販売終了から3年半のブランクを経て、日本での販売が開始された6代目「ホンダCR-V」。世界的なホンダの基幹車種は、なぜこのタイミングで日本復活を果たしたのか? CR-Vを再販に至らしめたユーザーの声と、複雑なメーカーの事情をリポートする。

-

ついにハードウエアの更新も実現 進化した「スバルアップグレードサービス」の特徴を探る 2026.3.5 スバルが車両の機能や性能の向上を目的とした「スバルアップグレードサービス」の第3弾を開始する。初めてハードウエアの更新も組み込まれた最新サービスの特徴や内容を、スバル車に乗る玉川ニコがオーナー目線で解説する。

-

始まりはジウジアーロデザイン、終着点は広島ベンツ? 二転三転した日本版「ルーチェ」の道のり 2026.3.4 フェラーリ初の電気自動車が「ルーチェ」と名乗ることが発表された。それはそれで楽しみな新型車だが、日本のファンにとってルーチェといえばマツダに決まっている。デザインが二転三転した孤高のフラッグシップモデルのストーリーをお届けする。

-

F1で絶体絶命!? アストンマーティン・ホンダになにが起きているのか? 2026.3.3 2026年のF1開催を前に、早くも苦戦が伝えられるアストンマーティン・ホンダ。プレシーズンテストでの大不振はなぜ起きたのか? ここから復活する可能性はあるのか? 栄光と挫折を繰り返してきたホンダが、ふたたびF1で輝くために必要なものを探った。

-

“エネマネ”時代に突入! 2026年のF1は「F1ではなくなる」のか? 2026.3.2 レギュレーションは大幅変更。ホンダがアストンマーティンと手を組み復帰を果たすF1の2026年シーズンは、どんな戦いになるのだろうか? 本番前のテストを経て開幕戦が近づいてきた今、その“見どころ”についてリポートする。

-

![実力検証! SUV向けプレミアムタイヤ「ブリヂストンALENZA LX200」を試す]() NEW

NEW

実力検証! SUV向けプレミアムタイヤ「ブリヂストンALENZA LX200」を試す

2026.3.62026 Spring webCGタイヤセレクション<AD>目指したのは、人気車種となっているSUVとのベストマッチ。ブリヂストンが開発した新プレミアムタイヤ「ALENZA(アレンザ)LX200」は、どんな乗り味をもたらすのか? モータージャーナリスト石井昌道が試乗を通して確かめた。 -

![BYDシーライオン6(FF)]() NEW

NEW

BYDシーライオン6(FF)

2026.3.6JAIA輸入車試乗会2026“中国の新興ブランド”BYDにあこがれは抱かずとも、高コスパの評判が気になる人は多いだろう。では、日本に初導入されたプラグインハイブリッド車のデキは? 初めて触れたwebCGスタッフがリポートする。 -

![実に3年半ぶりのカムバック 「ホンダCR-V」はなぜ日本で復活を果たしたのか?]() NEW

NEW

実に3年半ぶりのカムバック 「ホンダCR-V」はなぜ日本で復活を果たしたのか?

2026.3.6デイリーコラム5代目の販売終了から3年半のブランクを経て、日本での販売が開始された6代目「ホンダCR-V」。世界的なホンダの基幹車種は、なぜこのタイミングで日本復活を果たしたのか? CR-Vを再販に至らしめたユーザーの声と、複雑なメーカーの事情をリポートする。 -

![「ジープ・アベンジャー4xeハイブリッド」発表会の会場から]()

「ジープ・アベンジャー4xeハイブリッド」発表会の会場から

2026.3.5画像・写真ジープブランドのコンパクトSUV「アベンジャー」に、4WDのハイブリッドバージョン「アベンジャー4xeハイブリッド」が追加された。その発表会(2026年3月5日開催)の場に展示された同モデルの外装・内装を写真で紹介する。 -

![スバル・トレイルシーカーET-HS プロトタイプ(4WD)【試乗記】]()

スバル・トレイルシーカーET-HS プロトタイプ(4WD)【試乗記】

2026.3.5試乗記スバルから本格的な電気自動車の第2弾となる「トレイルシーカー」が登場。前後のモーターから繰り出すシステム最高出力はドーンと380PS。ただし、それをひけらかすような設定にはしていないのがスバルらしいところだ。スノードライブの印象をお届けする。 -

![ホンダ・インサイト]()

ホンダ・インサイト

2026.3.5画像・写真4代目はまさかの電気自動車(BEV)! ハイブリッドからBEVへ、4ドアセダンからSUVへと変身して、「ホンダ・インサイト」が復活を遂げた。ドアトリム/ダッシュボードヒーターにアロマディフューザーと、新たな快適装備を満載したその姿を、写真で紹介する。