第39回:日産が全固体電池の試作設備を公開! “夢の電池”は本当にモノになるのか?

2022.04.19 カーテク未来招来 拡大 拡大 |

エネルギー密度の低さや充電時間の長さといった、電気自動車(EV)用電池の課題をブレークスルーする存在として期待がかかる全固体電池(ASSB)。日産自動車がその試作設備を報道関係者に公開した。懐疑的な声も聞かれる“夢の車載電池”。その開発の最前線をのぞいた。

拡大 拡大 |

拡大 拡大 |

拡大 拡大 |

拡大 拡大 |

疑問の声が寄せられるなかで

日産がライバルに先駆け、2028年に商業化すると表明したASSB。しかし本当に実用化できるのか? という疑問の声は根強い。というのも、全固体電池の開発に力を入れていたトヨタ自動車は、本命のEVではなく、まずHEV(ハイブリッド車)から導入を進めるとトーンダウン。ホンダも実用化の時期を2020年代後半として、明確にしていないからだ。

「本当に2028年までにASSBを実用化できるのか? という声が多く寄せられている」と苦笑しながら語るのは、ASSBの研究開発を担当する日産自動車総合研究所常務執行役員の土井三浩氏だ。今回、ASSBについての説明会を開催したのも、こうした問いに答えるためだろう。

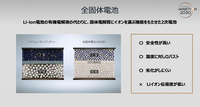

まず、ざっとASSBとはなんなのかについて、あらためて説明しておこう。ASSBはリチウム(Li)イオン電池の一種だが、その名のとおり、すべてが固体でできているのが特徴だ。従来のLiイオン電池は、セパレーターと呼ばれる薄い膜を正極と負極で挟み、電解液の中に漬けた構造をしている。セパレーターは電気的には絶縁体だが、微細な穴が多数空いていて、正極と負極の間を電解液が行き来できるようになっている。そして、この正極と負極の間を、セパレーターを通ってLiイオンが移動することで、充電または放電が行われる。

一方、全固体電池は、電解液の代わりに内部をLiイオンが移動できる固体「固体電解質」を使うのが特徴だ。固体電解質でできたセパレーターの両側に、正極材と固体電解質の粒子を混合した正極と、負極材と固体電解質の粒子を混合した負極を配置した構造となっている。

次々に襲い来る技術的課題

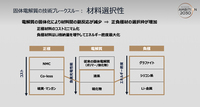

全固体電池のメリットはいくつかあるが、ひとつは負極や正極の材料の選択肢が広がることだ。例えば、正極材の材料として硫黄やマンガンを使うと、エネルギー密度の向上やコスト削減が可能になる。しかし、従来のLiイオン電池では電解液に有機化合物が使われており、硫黄と化学反応を起こしてしまうためにこれが使えなかった。しかし全固体電池では、そうした心配がないために硫黄を正極に使うことも可能なのだ。

また従来の電解液は熱に弱く、60℃程度が使用限界だった。このため、電池温度が上昇する高速充電には限度があったのだ。しかし全固体電池は100℃近くまで耐熱性があり、従来のLiイオン電池に比べて充電時間を3分の1程度に短縮できる可能性がある。

こうしたメリットがありながら、なぜ全固体電池は実用化できなかったのか? 最大の問題は、電解液ほどイオンが移動しやすい固体材料がなかなか見つからなかったことだ。ところが2011年に、東京工業大学特命教授の菅野了次氏らのチームが、電解液を上回るイオンの移動速度を実現する、硫黄系の固体電解質を発見。にわかに全固体電池に注目が集まるようになった。

ただ、固体電解質の材料を見いだしただけでは電池にはならない。次なる課題は、正極材の粒子と固体電解質の粒子をいかに良好に接触させるかだ。狭い隙間にも入り込む電解液とは異なり、固体間でイオンを伝導させるには、しっかりと両者を接触させる必要がある。正極材の粒子と固体電解質の粒子を電極として固めるためには、その「つなぎ」となるバインダーという材料を加えるのだが、このバインダーが正極材粒子の表面を覆ってしまい、イオンの移動を妨げるのがこれまでの課題だった。そこで日産は、固体電解質と正極材をしっかり接合しながらも、イオンの伝導を妨げにくい繊維状のバインダーを開発。問題の解消にこぎ着けた。

拡大 拡大 |

拡大 拡大 |

拡大 拡大 |

拡大 拡大 |

理論上のメリットが現実のものに

しかし問題はまだあった。正極材の粒子と固体電解質の粒子は、均一に分散していないとイオンの移動を妨げてしまう。そこで日産は、材料の撹拌(かくはん)方法や粒子表面のコーティングなどを工夫して、正極材と固体電解質の粒子が均一に混ざるようにする。また正極材粒子や固体電解質粒子の表面は充放電を繰り返すと劣化を起こしてしまい、イオンの移動を妨げてしまうのも課題だったが、これについても新たな劣化防止コーティング材料を見いだした。これまで、目的に合ったコーティング材を探すには無数の実験を繰り返す試行錯誤が必要だったが、日産は「マテリアルズ・インフォマティクス」と呼ぶ先端科学計算の手法を用い、膨大な材料の組み合わせから要求を満たす材料を効率よく選定したという。こうした材料の探索には、日産単独ではなく内外の大学や研究機関と共同で取り組んだ。

ここまでは主に正極側の話だが、負極側にも課題があった。充放電を繰り返すうちに表面にデンドライトと呼ぶLiの針状結晶が成長し、セパレーターを突き破って正極と短絡してしまうのだ。これを防ぐため、日産はデンドライトの生成を抑える材料を見いだし、負極表面にそれをコーティングする技術や、負極層と固体電解質層の界面の接触状態を均一化する技術などを開発した。

これらの工夫の結果、日産は実験的なセルにおいて、現在のLiイオン電池の2倍以上にあたる1000kWh/リッターというエネルギー密度を実現する電極設計での充放電動作や、(想定するバッテリー容量は明らかにしていないものの)残量15%の状態から80%まで15分で充電できる急速充電が可能なことを確認したという。

こうしてようやく、かねて理屈のうえで語られていたメリットを具現するに至った日産のASSBだが、彼らが検討する硫黄系の固体電解質については、水に接触すると硫化水素ガスを発生することから、安全性の面で否定的に見る向きもある。これに対しても日産は、材料粉体の種類によって硫化水素ガスの発生量に違いがあることや、セル構造の工夫で硫化水素ガスの発生量を低減できることを見いだし、対処可能だという見方を示した。

2024年にパイロット試作設備を設置へ

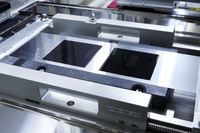

現在日産は、セルを4層積み重ねた幅100mm程度の「ラミネートセル」を実験設備で製造し、量産に向け課題を検討しているところだ。2024年には量産設備にかなり近いパイロット試作設備を同社の横浜工場内に設け、2028年の量産開始に向けた最終的な準備を始めるという。

ここまでで、さまざまな研究開発上のブレークスルーを紹介してきたものの、もちろん実現に向けた課題は多く残っている。今回の説明会でも「本当に2028年に商業化できるのか?」という報道関係者からの質問に対し、土井氏は「研究開発だから100%できるということはない。担当者が現在の実力や、研究開発パートナーの協力などを考慮し、時間を先読みした結果だ」と不確定要素があることを認めた。そのうえで、「電池開発で最も時間がかかるのは材料探索であり、この部分ではだいぶ先が見えてきた。ただ、プロセス技術ではもろく壊れやすい材料を扱うため、製造の精度とスピードをどう両立するかが課題だ」と、量産技術の確立が課題だとの見方を示した。

Liイオン電池は日本で発明された技術であり、もともとは日本のお家芸だった。しかし車載Liイオン電池の生産規模で、日本は現在、中国や韓国の巨大企業に大きく水をあけられている。こうした状況のなかでASSBは、文字どおりゲームチェンジャーとなりえる可能性を秘めた技術である。日本のLiイオン電池復興の起爆剤にしてもらいたいと、筆者は日本人として願わずにはいられない。

(文=鶴原吉郎<オートインサイト>/写真=日産自動車/編集=堀田剛資)

鶴原 吉郎

オートインサイト代表/技術ジャーナリスト・編集者。自動車メーカーへの就職を目指して某私立大学工学部機械学科に入学したものの、尊敬する担当教授の「自動車メーカーなんかやめとけ」の一言であっさり方向を転換し、技術系出版社に入社。30年近く技術専門誌の記者として経験を積んで独立。現在はフリーの技術ジャーナリストとして活動している。クルマのミライに思いをはせつつも、好きなのは「フィアット126」「フィアット・パンダ(初代)」「メッサーシュミットKR200」「BMWイセッタ」「スバル360」「マツダR360クーペ」など、もっぱら古い小さなクルマ。

-

第50回:歴代モデルに一気乗り! 「シビック」の歴史は日本のカーテクの歴史だった(後編) 2022.9.20 今年で誕生50周年を迎える「ホンダ・シビック」の歴代モデルに一挙試乗! クルマの端々に見られる、自動車技術の進化の歴史と世相の変化の“しるし”とは? 半世紀の伝統を誇る大衆車の足跡を、技術ジャーナリストが語る。

-

第49回:歴代モデルに一気乗り! 「シビック」の歴史は日本のカーテクの歴史だった(前編) 2022.9.6 今年で誕生50周年を迎える「ホンダ・シビック」の歴代モデルに試乗! 各車のドライブフィールからは、半世紀にわたる進化の歴史が感じられた。私生活でもシビックに縁のあった技術ジャーナリストが、シビックのメカニズムの変遷をたどる。

-

第48回:その恩恵は価格にも! 新型「トヨタ・クラウン」が国際商品に変貌した必然 2022.8.23 プラットフォームの共有と大胆なグローバル展開により、先代比で77万円もの値下げを実現!? 新型「トヨタ・クラウン」の大変身がもたらす恩恵とは? “合理的でまっとう”な経営判断を実践できる、トヨタならではの強みを探った。

-

第47回:用意周到な計画に脱帽 新型「クラウン クロスオーバー」に見るトヨタの“クルマづくり”戦略 2022.8.9 意外性あふれるトピックで注目を集めている新型「トヨタ・クラウン」シリーズ。その第1弾となる「クラウン クロスオーバー」をじっくりと観察すると、そのプラットフォームやパワートレインから、したたかで用意周到なトヨタの戦略が見て取れた。

-

第46回:“走る喜び”も電気でブースト 「シビックe:HEV」が示した新しい体験と価値 2022.7.26 スポーティーな走りとエンジンサウンドでドライバーを高揚させるハイブリッド車(HV)。「ホンダ・シビックe:HEV」には、既存のHVにはない新しい提案が、多数盛り込まれていた。若者にも好評だというシビックに追加されたHVを、技術ジャーナリストが試す。

-

![アルファ・ロメオ・トナーレ ハイブリッド インテンサ(FF/7AT)【試乗記】]() NEW

NEW

アルファ・ロメオ・トナーレ ハイブリッド インテンサ(FF/7AT)【試乗記】

2026.2.22試乗記2025年の大幅改良に、新バリエーション「インテンサ」の設定と、ここにきてさまざまな話題が飛び交っている「アルファ・ロメオ・トナーレ」。ブランドの中軸を担うコンパクトSUVの、今時点の実力とは? 定番の1.5リッターマイルドハイブリッド車で確かめた。 -

![アルピーヌA110 R70(前編)]() NEW

NEW

アルピーヌA110 R70(前編)

2026.2.22ミスター・スバル 辰己英治の目利き新生アルピーヌを9年にわたり支えてきたミドシップスポーツカー「A110」。そのスパルタン仕様である「R70」に、辰己英治氏が試乗。スバルやSTIでクルマを鍛えてきた彼の目に、間もなく終売となる希代のフレンチスポーツはどのように映るのだろう? -

![ハーレーダビッドソン2026年モデル発表会の会場から]()

ハーレーダビッドソン2026年モデル発表会の会場から

2026.2.20画像・写真ハーレーダビッドソン ジャパンは2026年2月20日、2026年モデルのラインナップの一部を、東京・世田谷区にある二子玉川ライズ スタジオ&ホールにおいて披露した。会場に並んだ展示車両を写真で紹介する。 -

![アナタのETCが使えなくなる? ユーザーに負担を強いる「ETC 2030年問題」を断罪する]()

アナタのETCが使えなくなる? ユーザーに負担を強いる「ETC 2030年問題」を断罪する

2026.2.20デイリーコラム古いETC車載器が使えなくなるという「ETC 2030年問題」。その理由は「セキュリティーを高めるため」とされているが、車載器の交換はもちろんユーザーの負担だ。罪のない利用者に、高速道路はどこまで負担を強いるのか? 首都高研究家の清水草一がほえる。 -

![トライアンフ・トライデント800(6MT)【海外試乗記】]()

トライアンフ・トライデント800(6MT)【海外試乗記】

2026.2.20試乗記英国の名門トライアンフから、800ccクラスの新型モーターサイクル「トライデント800」が登場。「走る・曲がる・止まる」のすべてでゆとりを感じさせる上級のロードスターは、オールラウンダーという言葉では足りない、懐の深いマシンに仕上がっていた。 -

![シボレー・コルベット クーペ3LT(MR/8AT)]()

シボレー・コルベット クーペ3LT(MR/8AT)

2026.2.20JAIA輸入車試乗会2026JAIA輸入車試乗会より、孤高のアメリカンスポーツ「シボレー・コルベット」の魅力をリポート。より強烈な「Z06」やハイブリッド4WDの「E-Ray」もイイけれど、“ヴェット”はやっぱり素が一番? 今や貴重な自然吸気のプッシュロッド式V8 OHVの滋味に触れた。