第561回:ホンダの未来を担うハイブリッドシステム

「スポーツハイブリッドi-MMD」の実力と可能性

2019.03.16

エディターから一言

拡大 拡大 |

ホンダが次世代パワープラントの主力と考えている、2モーター式のハイブリッドシステム「スポーツハイブリッドi-MMD」。静岡・浜松の生産工場の取材を通し、その進化の道程と、ほかのハイブリッド機構にはない特徴を紹介する。

拡大 拡大 |

拡大 拡大 |

拡大 拡大 |

拡大 拡大 |

拡大 拡大 |

浜松といえば餃子だが

静岡・浜松と聞いて、私が真っ先に思い浮かべるのは“餃子(ぎょうざ)”。地元の人に案内された知る人ぞ知る名店はメニューにライスがなく、ただひたすら餃子を食べるという硬派なスタイルだが、甘みのある独特のうまさに衝撃を受け、仕事で浜松を訪れると、まずはそのお店で昼食を取るのが恒例になっている。円形に並べて焼かれた餃子と真ん中に添えられたもやしを思い浮かべていたら、よだれが出てきた。

そんな浜松で、ホンダのハイブリッドのひとつであるスポーツハイブリッドi-MMDの試乗イベントがあると聞き、「どうして浜松なんだ?」と思った私は、明らかに勉強不足だった。もちろんホンダ発祥の地が浜松ということくらいは知っている。でも、i-MMDを構成する「モーター搭載ミッション」が、浜松にある「トランスミッション製造部」でつくられているとは知らなかったのだ。

1954年(昭和29年)に設立された「浜松製作所」の流れをくむこのトランスミッション製造部を見るのも、当然これが初めてだ。ここでは2014年にi-MMD用モーターの生産が開始され、現在は4つのラインが稼働。さらに5番目のラインも生産開始に向けて準備が進められていた。

この日はモーターの「ステータ」と呼ばれるパーツをつくるラインを見学。ステータには電流を流して磁界を発生させる巻線が収められているが、角断面のワイヤを裁断し、4本1セットとなったワイヤを決められた形状に加工。それをステータ内に正確に配置し、ワイヤをつなげていくという工程を見ることができた。

車両の組立工場と違って、人はまばらで比較的静かというのがとても印象的。そして、できあがったステータに並ぶワイヤが、浜松餃子をほうふつとさせる美しい円形だったことに目がくぎ付けになった。これから、i-MMDのクルマを運転するたびに、浜松餃子を思い出すに違いない。

エンジンとモーターの“いいとこ取り”

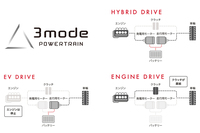

ご存じのように、現在、ホンダには3種類のハイブリッドシステムがある。コンパクトカー向けの1モーターシステム「i-DCD」、2モータータイプの「i-MMD」、そしてスポーティーなハンドリングを実現する3モーターの「SH-AWD」だ。

i-MMDでは、モーター搭載ミッションの中に、駆動用のモーターと発電用のモーターが同軸上に並んで収まっている。低速時にはバッテリーのパワーだけを使ってモーターで走行(EVドライブモード)。市街地ではエンジンで発電用モーターを回し、その電気によりモーターで走行(ハイブリッドドライブモード)。そして高速巡航時にはエンジンの力で直接タイヤを回して走行(エンジンドライブモード)と、状況に応じて最も効率のよい走り方を使い分ける。つまり、エンジンとモーターのいいとこ取りで高い燃費を達成するのがi-MMDの特徴で、Intelligent Multi-Mode Driveという名前もこれに由来している。

基本的にモーターで走行するi-MMDは、ハイブリッドだけでなく、プラグインハイブリッドとしても利用が可能だ。さらにi-MMDで培った技術は電気自動車や燃料電池車にも応用できる。ホンダでは2030年までにハイブリッドとプラグインハイブリッドの販売比率を全体の50%に、電気自動車と燃料電池車の比率を同15%にそれぞれ引き上げようとしていて、そのベースにもなるi-MMDを、今後のハイブリッドシステムの中核と位置づけているという。

i-MMDの進化が止まらない

それだけに、i-MMDは進化を続けている。例えば、2013年にアコードでデビューした当時は、前述のステータに収められる巻線は丸断面だった。しかし、効率よく収納するには角断面のほうが都合がよく、「セグメントコンダクタ巻き」という方法が用いられるようになった。実際、これにより、容積効率が48%から60%に向上し、同時に23%の軽量化も実現している。また、原料入手に不安がある重希土類を永久磁石で使用しない技術を確立。ほかにも、PCU(パワーコントロールユニット)やIPU(インテリジェントパワーユニット)と呼ばれるバッテリーパックの小型化など、その進化はとどまるところを知らない。

i-MMDの動きも進化している。モーターによる発進の力強さや伸びのある加速は相変わらずだが、走行中にエンジンが始動したときのノイズやその変化が、より自然なものに変わってきている。最新モデルの「インサイト」では、アコードや「CR-V」などの2リッターエンジンに代えて1.5リッターエンジンを搭載しているが、上質なセダンにふさわしい洗練された走りを楽しむことができた。

ちなみに、この日は試乗会場となった「交通教育センターレインボー浜名湖」の周囲約30kmをインサイトで走り燃費を競うというアトラクションが行われ、webCGチームは26.9km/リッターで、辛うじてWLTCモード燃費の25.6km/リッターをクリアした。しかし上には上がいるということで、上位入賞はかなわなかった。参加者の中には、30km/リッター台を余裕でたたき出す猛者がひしめいていたのだ。運転中、時折脳裏をよぎる浜松餃子が、右足の動きを乱したのが敗因だろうか。

(文=生方 聡/写真=本田技研工業/編集=堀田剛資)

生方 聡

モータージャーナリスト。1964年生まれ。大学卒業後、外資系IT企業に就職したが、クルマに携わる仕事に就く夢が諦めきれず、1992年から『CAR GRAPHIC』記者として、あたらしいキャリアをスタート。現在はフリーのライターとして試乗記やレースリポートなどを寄稿。愛車は「フォルクスワーゲンID.4」。

-

第863回:3モーター式4WDの実力やいかに!? 「ランボルギーニ・テメラリオ」で雪道を目指す 2026.3.3 電動化に向けて大きく舵を切ったランボルギーニは、「ウラカン」の後継たる「テメラリオ」をプラグインハイブリッド車としてリリースした。前に2基、リアに1基のモーターを積む4WDシステムの実力を試すべく、北の大地へと向かったのだが……。

-

第862回:北極圏の氷上コースでマクラーレンの走りを堪能 「Pure McLaren Arctic Experience」に参加して 2026.2.25 マクラーレンがフィンランド北部で「Pure McLaren Arctic Experience」を開催。ほかでは得られない、北極圏のドライビングエクスペリエンスならではの特別な体験とは? 氷上の広大な特設コースで、スーパースポーツ「アルトゥーラ」の秘めた実力に触れた。

-

第861回:冬道性能やいかに ミシュランのオールシーズンタイヤ「クロスクライメート3」を北の大地で試す 2026.2.18 2025年9月に日本ミシュランタイヤが発表した最新のオールシーズンタイヤ「クロスクライメート3」と「クロスクライメート3スポーツ」の冬道性能を確かめるために、北海道に飛んだ。ドライやウエット路面に続き、ウインターシーンでの印象を報告する。

-

第860回:ブリヂストンの設計基盤技術「エンライトン」を用いて進化 SUV向けタイヤ「アレンザLX200」を試す 2026.2.13 ブリヂストンのプレミアムSUV向けコンフォートタイヤ「アレンザLX100」の後継となるのが、2026年2月に発売された「アレンザLX200」。「エンライトン」と呼ばれる新たな設計基盤技術を用いて開発された最新タイヤの特徴を報告する。

-

第859回:トーヨーのSUV向け冬タイヤを北海道で試す! アナタのベストマッチはどれ?

2026.2.10 トーヨータイヤが擁するSUV向けの冬タイヤに、北海道で試乗! スタンダードなスタッドレスタイヤから「スノーフレークマーク」付きのオールテレインタイヤまで、個性豊かな4商品の実力に触れた。アナタのクルマにマッチする商品が、きっとある?

-

![メルセデス・マイバッハSL680モノグラムシリーズ(4WD/9AT)【試乗記】]() NEW

NEW

メルセデス・マイバッハSL680モノグラムシリーズ(4WD/9AT)【試乗記】

2026.3.4試乗記メルセデス・マイバッハから「SL680モノグラムシリーズ」が登場。ただでさえ目立つワイド&ローなボディーに、マイバッハならではのあしらいをたっぷりと加えたオープントップモデルだ。身も心もとろける「マイバッハ」モードの乗り味をリポートする。 -

![始まりはジウジアーロデザイン、終着点は広島ベンツ? 二転三転した日本版「ルーチェ」の道のり]() NEW

NEW

始まりはジウジアーロデザイン、終着点は広島ベンツ? 二転三転した日本版「ルーチェ」の道のり

2026.3.4デイリーコラムフェラーリ初の電気自動車が「ルーチェ」と名乗ることが発表された。それはそれで楽しみな新型車だが、日本のファンにとってルーチェといえばマツダに決まっている。デザインが二転三転した孤高のフラッグシップモデルのストーリーをお届けする。 -

![第863回:3モーター式4WDの実力やいかに!? 「ランボルギーニ・テメラリオ」で雪道を目指す]()

第863回:3モーター式4WDの実力やいかに!? 「ランボルギーニ・テメラリオ」で雪道を目指す

2026.3.3エディターから一言電動化に向けて大きく舵を切ったランボルギーニは、「ウラカン」の後継たる「テメラリオ」をプラグインハイブリッド車としてリリースした。前に2基、リアに1基のモーターを積む4WDシステムの実力を試すべく、北の大地へと向かったのだが……。 -

![F1で絶体絶命!? アストンマーティン・ホンダになにが起きているのか?]()

F1で絶体絶命!? アストンマーティン・ホンダになにが起きているのか?

2026.3.3デイリーコラム2026年のF1開催を前に、早くも苦戦が伝えられるアストンマーティン・ホンダ。プレシーズンテストでの大不振はなぜ起きたのか? ここから復活する可能性はあるのか? 栄光と挫折を繰り返してきたホンダが、ふたたびF1で輝くために必要なものを探った。 -

![電動式と機械式のパーキングブレーキ、それぞれメリットは?]()

電動式と機械式のパーキングブレーキ、それぞれメリットは?

2026.3.3あの多田哲哉のクルマQ&A一般化された感のある電動パーキングブレーキだが、一方で、従来型の機械式パーキングブレーキを好む声もある。では、電動式にはどんなメリットがあって普及したのか? 車両開発者の多田哲哉さんに話を聞いた。 -

![トヨタGRヤリスRZ“ハイパフォーマンス”+エアロパフォーマンスパッケージ【試乗記】]()

トヨタGRヤリスRZ“ハイパフォーマンス”+エアロパフォーマンスパッケージ【試乗記】

2026.3.3試乗記「GRヤリス」の新仕様として設定された「エアロパフォーマンスパッケージ」装着車に試乗。レースフィールドでの知見を交え開発したというエアロパーツの空力・冷却性能は、リアルワールドでも体感可能なのか。高速道路を経由し、郊外のワインディングロードを目指した。