第660回:大事なのはCO2削減だけにあらず 日産の新工場にみる自動車製造の未来と課題

2021.10.21 エディターから一言 拡大 拡大 |

生産効率の向上に環境負荷の低減と、あまたの課題が山積している自動車の製造現場。それに対する日産の回答が「ニッサン インテリジェント ファクトリー」だ。新設された電気自動車(EV)「アリア」の生産ラインから、彼らの思い描く“未来の工場”の在り方を読み解く。

拡大 拡大 |

拡大 拡大 |

拡大 拡大 |

拡大 拡大 |

日産が思い描く“これからの自動車工場”

今回は皆さん大好きな自動車……ではなく、自動車が生まれ出(い)づるところ、工場のお話である。先日、日産の新型EV、アリアの生産ラインを見学する機会があったので、せんえつながらそこで得た所見を開陳させていただきたい。

日産の次世代戦略を担う最重要モデルとして、目下デリバリーの準備が進められているアリア。その生産は、日産車のなかでも「スカイライン」や「GT-R」といった高付加価値商品を手がける、日本の栃木工場で行われる(中国向けだけは中国の工場で生産される)。注目すべきはそのラインで、日産はアリアの生産を機に、同工場にニッサン インテリジェント ファクトリーを導入。新しいクルマのリリースに、新しい生産体制で臨むこととした。今回の見学会は、記念すべきインテリジェント ファクトリー第1号の、メディア向けのお披露目会でもあったわけだ。

というわけで、今回の見学の主たるテーマは、このニッサン インテリジェント ファクトリーというやつである。詳しくは過去記事もご参照いただきたいのだが、この聞き慣れないカタカナの羅列は、大仰に言うと自動車製造の未来へ向けた「日産独自のクルマづくりコンセプト」(プレスリリースより)である。彼らが開発した次世代の生産技術と、それを実現する設備、それらが導入された工場の総称とでもいえば、まあ間違いではないでしょう。

この“クルマづくりコンセプト”については、導入の意図、投入される技術ともに2019年にかなり詳細に説明がなされている。今回のイベントはその実物の披露が目的で、新しい情報の発表はないだろう……と油断していたのだが、そんなことはなかった。今や業界の一大関心事であるカーボンニュートラルの実現へ向けた、工場での施策が発表されたのだ。

新たに追加された“環境”という目標

そもそも2019年11月時点では、インテリジェント ファクトリーの柱は「未来のクルマを作る技術」「匠(たくみ)の技で育つロボット」「人とロボットの共生」の3つだった。それが今回の発表では、いつの間にか「ゼロエミッション化生産システム」も追加されて柱が4本になっていたのだ。

この2年間で何が起きたのか、背景に何があるかは言わずもがなだろう。日産も今年(2021年)1月には、2050年のカーボンニュートラル実現へ向けたロードマップを明らかにしており、そこにはしっかり生産段階におけるイノベーションの推進が明記されていた。

正直なところ、検証なしに加速する世相に置いていかれないよう、策を講ずるメーカーの皆さまは本当に大変だと思う。とはいえ実際に「カーボンニュートラルを実現する!」と言ってしまった以上、吐いたつばは飲めない。栃木工場を含む各生産拠点は、同年までにCO2(二酸化炭素)の排出をゼロにしなければならなくなったわけだ。

今回発表された日産&栃木工場の施策を見ると、まずは鋳鉄用のキュポラやアルミの溶解釜など、これまで化石燃料を使っていた工場の設備をすべて電動化し、2030年までにCO2排出量を2019年比で41%削減する。同時に、クリーンエネルギーによって生成される電力の導入や、バイオエタノール、水素、人工メタンなどを用いた燃料電池(SOFC)による自家発電システムの開発を進め、2050年にはCO2排出量をゼロにする……というものだった。

日産は代替エネルギーを使ったSOFCの開発を2016年に発表していたが、想像力に乏しい記者は、その技術が定置型の発電機としてここで再登場するとは思いもよらなかった。いろいろなところで、門外漢には想像できないカタチで実を結ぶのだから、エネルギーの技術というのはつくづくオモシロイ。

拡大 拡大 |

拡大 拡大 |

拡大 拡大 |

拡大 拡大 |

求む! 日本版「EV36Zero」

もうひとつ気になったのは、これらの施策の実現へ向けた日産&栃木工場の“仲間づくり”についてだ。

自然エネルギーを用いた電力の調達には電気会社やエネルギー会社の協力が必須だし、バイオエタノールの調達だって同様である。この点について日産の坂本秀行副社長に質問したところ、実は日本国内の工場でも、小規模ながら“屋根貸し”(工場の屋根に電力会社の太陽光パネルを設置すること)などでエネルギー会社と協力し、すでにCO2低減の施策を進めているとのこと。一方SOFC用のエタノールについては、現在はシステム開発の段階で、生産会社等への働きかけは次の段階になるだろうとのことだった。

環境負荷低減に関する日産の取り組みとしては、最近では英サンダーランド工場を中心とした「EV36Zero」が最も知られている例だと思う。かの地では日産とバッテリーメーカーのエンビジョンAESC、そして地元のサンダーランド市が手を組み、EV生産を核とした包括的なカーボンニュートラル化のプロジェクトが進んでいる。それを見て「なんで英国やねん。日産はニッポンの企業やろがい」とスネていた狭量な記者は(もちろん、サンダーランドでの施策も応援していますよ?)、今回の発表にいささかテンションが上がってしまった。栃木なり厚木なり北九州なりが、日産の音頭でカーボンニュートラルのハブとなり、あまたの企業や自治体がそこにつながる未来を思い描いたのだ。無論それは記者の勝手な妄想だが、日産にはぜひ、日本でもスケールのデカい話を聞かせてほしい。

拡大 拡大 |

拡大 拡大 |

拡大 拡大 |

新工場にみる全方位的な取り組み

……話がすっかりカーボンニュートラルに偏ってしまったが、今回の主題はあくまでニッサン インテリジェント ファクトリーの見学。そこには環境負荷の低減以外にも、さまざまな技術が盛り込まれているのだ。あらためて、今回アリアの生産に際して日産が導入した新技術をおさらいすると、それは以下の15項目である。

(1)パワートレイン一括搭載システム

(2)サスペンションリンク自動締め付け&自動アライメント調整

(3)ヘッドライニング自動組み付け

(4)CPM(コックピットモジュール)自動組み付け

(5)新接合工法「ディンプル溶接」

(6)クルマの知能化に対応する電装システム

(7)8極式巻線界磁モーター(磁石レス)巻線の自動化

(8)塗装外観自動検査

(9)統合自動検査(仕様&キズ検査)

(10)ボディーとバンパーの一体塗装・焼き付け

(11)高効率エアリサイクルを実現する塗装ドライブース

(12)IoTによる品質保証管理システム

(13)デジタル技術による早期作業習熟の実現(IOSS)

(14)リモート設備メンテナンス

(15)設備故障診断システム&予知予防設備保全

……ご覧の通り、箇条書きするだけで腕が痛くなるボリュームである。これらすべてを学んでいたら日が暮れてしまうので、今回の取材では、座学と4つの工程・部署の見学を通し、取り組みの趣旨がおさらいされることとなった。

ビジターセンターでの説明会の後、記者が最初に見学したのは、アリアに搭載されるモーターの生産ラインだった。同車には高回転時の抵抗を抑えるために、巻き線型ローター式モーターが使われている。見せてもらったのは、そのローターに銅線を巻く工程で、高速・高精度・高密度での巻き上げを実現するとともに、8つのローターを同時に製作することで生産効率を高めているという。

拡大 拡大 |

拡大 拡大 |

拡大 拡大 |

拡大 拡大 |

ロボットの導入で負荷の大きな作業を自動化

この工程、ひとつのローターに巻かれる銅線の長さは実に350m。1極につき118周なので、8極合わせて944回も銅線を巻くことになる。もしこれを人手でやるとしたら、どれだけ非人道的な作業となることか。ましてや今回導入された機械では、この作業を20分で、しかも8個同時に行うのだ。工場の自動化の話をすると、いまだに「労働者の口減らしだ!」と批判する人がいるが、こうして自動車産業の現場を取材すると、作業の量も、速さも、質も、もはやそうした次元にはないことを痛感する。

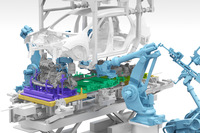

次に見学したパワートレイン一括搭載システムでも、同じようなことを感じた。“SUMO”なんて、某不動産検索サイトみたいな名前で親しまれているこのシステムは(実際には「Simultaneous Underfloor Mounting Operation」の略だそうだ)、シャシーやパワートレイン、ドライブトレインなどからなるアンダーフロアを、その名の通り一括で、自動でボディーに組み付けることができる。

アンダーフロアは設計の段階からフロント/センター/リアのモジュールに分かれており、この3つをベースとなる土台に載せ、一気にボディーとドッキングさせるのだ。“つくり分け”は各セクションのモジュールを変えるだけなので、純エンジン車であろうとe-POWER車であろうと電気自動車であろうと、このシステムでの組み付けが可能。日産によると、理論上は「3×3×3で、全27通りのクルマをつくることができる」とのことだった。

加えて大きいのが、従業員が負担の大きい作業から解放されたことだ。通常、この工程では上からつるされたボディーに下からアンダーフロアを組み付けるのだが、これまでは5~6人の作業者が中腰になって車両の下に入り、重い工具を上へかざして、何本もボルトを固定していた。記者のような軟弱者は、こうして書いているだけで腕・首・腰・足が痛くなる。しかも、一人が一日にこなす台数は300~500台だったというので、これも相当に大変な作業だっただろう。

拡大 拡大 |

拡大 拡大 |

拡大 拡大 |

拡大 拡大 |

“生産性向上”以外の深刻な理由

まあ先述のローター同様、それでも「これまで作業に関わっていた5~6人はどうなるの?」とうがった見方をする御仁もおられよう。ご安心あれ。車両の電動化や予防安全・運転支援システムの採用などにより、自動車は年々複雑化している。工数も増しており、製造に求められる労力は増加傾向にある。現場の機械化・効率化は、自動車工場に必須の進化なのだ。

……というか、そもそも今の日本の自動車産業は、生産の合理化を推し進めていかないと立ち行かなくなる、逼迫(ひっぱく)した事態にある。

説明会にて語られたところによると、今回取材した栃木工場を含め、今、世界の自動車生産現場で問題となっているのが、“人材不足”だという。「工場で働きたい!」という人が減り、採用が難しくなっているのだ。特に日本は高齢化が進み、労働人口の減少が著しい。加えて昨今の世相にみる“働き方の変化”である。新卒でいきなり「自動車製造に人生をささげます」と工場の門をくぐる人は、ますます少なくなってきている。

これまで現場を担ってきたピッチピチの男性だけでなく、女性や、あるいはセカンドキャリア層にも工場に来てもらうためにはどうすればよいか? ニッサン インテリジェント ファクトリーは、そうした視点からも「これからの自動車工場の在り方」を模索したものだった。

より多くの人が働きたくなる環境を

主な施策は既述の通り、負荷の大きな作業の自動化で、これまでに紹介してきたもののほかにも、ヘッドライニングの組み付けや品質点検工程など、かつては「人でなければ難しい」とされてきた工程にもロボットを導入した。また、教官がいなくても自分で作業学習ができるデジタル教材の導入なども、こうした変化に対する取り組みのひとつといっていいだろう。持続可能性とは、なにも環境負荷低減だけを指す言葉ではないのだ。栃木工場でのもろもろの施策からは、時代に即した進化に臨む、日産の姿勢がうかがえた。

……と同時に、「募集をかけても人が集まらない」という、“失われた世代”の一員(=記者)としては戸惑いを隠せない製造業の実情に、少なからず日本の危機を感じてしまった。

改善すべきが待遇なのかイメージなのかはわからないが、世の工場は早急にこの現状を打開する必要があるだろう。“ものづくり”はこの国の根幹を担う産業のはずなのに、多くの人がそれに携わるのを忌避するとなれば、将来における深刻な打撃はまぬがれない。そもそも、日本の基幹産業に日本人が誇りを持てないなんて、悲しいことではないか。

いずれにせよ、少なくとも記者が禄(ろく)を食(は)む自動車産業のかいわいでは、変化する時代に合わせて工場も変わろうと蠢動(しゅんどう)している。業界の末席を汚すものとして、日産のインテリジェント ファクトリーやそれに準じた各社の施策が実を結ぶことに、ぜひ期待したい。

(文=webCGほった/写真=日産自動車、webCG/編集=堀田剛資)

拡大 拡大 |

拡大 拡大 |

拡大 拡大 |

拡大 拡大 |

堀田 剛資

猫とバイクと文庫本、そして東京多摩地区をこよなく愛するwebCG編集者。好きな言葉は反骨、嫌いな言葉は権威主義。今日もダッジとトライアンフで、奥多摩かいわいをお散歩する。

-

第863回:3モーター式4WDの実力やいかに!? 「ランボルギーニ・テメラリオ」で雪道を目指す 2026.3.3 電動化に向けて大きく舵を切ったランボルギーニは、「ウラカン」の後継たる「テメラリオ」をプラグインハイブリッド車としてリリースした。前に2基、リアに1基のモーターを積む4WDシステムの実力を試すべく、北の大地へと向かったのだが……。

-

第862回:北極圏の氷上コースでマクラーレンの走りを堪能 「Pure McLaren Arctic Experience」に参加して 2026.2.25 マクラーレンがフィンランド北部で「Pure McLaren Arctic Experience」を開催。ほかでは得られない、北極圏のドライビングエクスペリエンスならではの特別な体験とは? 氷上の広大な特設コースで、スーパースポーツ「アルトゥーラ」の秘めた実力に触れた。

-

第861回:冬道性能やいかに ミシュランのオールシーズンタイヤ「クロスクライメート3」を北の大地で試す 2026.2.18 2025年9月に日本ミシュランタイヤが発表した最新のオールシーズンタイヤ「クロスクライメート3」と「クロスクライメート3スポーツ」の冬道性能を確かめるために、北海道に飛んだ。ドライやウエット路面に続き、ウインターシーンでの印象を報告する。

-

第860回:ブリヂストンの設計基盤技術「エンライトン」を用いて進化 SUV向けタイヤ「アレンザLX200」を試す 2026.2.13 ブリヂストンのプレミアムSUV向けコンフォートタイヤ「アレンザLX100」の後継となるのが、2026年2月に発売された「アレンザLX200」。「エンライトン」と呼ばれる新たな設計基盤技術を用いて開発された最新タイヤの特徴を報告する。

-

第859回:トーヨーのSUV向け冬タイヤを北海道で試す! アナタのベストマッチはどれ?

2026.2.10 トーヨータイヤが擁するSUV向けの冬タイヤに、北海道で試乗! スタンダードなスタッドレスタイヤから「スノーフレークマーク」付きのオールテレインタイヤまで、個性豊かな4商品の実力に触れた。アナタのクルマにマッチする商品が、きっとある?

-

![その魅力はパリサロンを超えた? 大矢アキオの「レトロモビル2026」]() NEW

NEW

その魅力はパリサロンを超えた? 大矢アキオの「レトロモビル2026」

2026.3.7画像・写真フランスで催されるヒストリックカーの祭典「レトロモビル」を大矢アキオが写真でリポート! 欧州の自動車史を飾る歴代の名車や、めったに見られない往年のコンセプトモデル、併催されたスーパーカーショーのきらびやかなラグジュアリーカーを一挙紹介する。 -

![ホンダCB1000F SE(6MT)【レビュー】]() NEW

NEW

ホンダCB1000F SE(6MT)【レビュー】

2026.3.7試乗記ホンダから満を持して登場した、リッタークラスの4気筒マシン「CB1000F」。往年のCBをほうふつさせるスタイルと、モダンなパフォーマンスを併せ持つネイキッドスポーツは、先行するライバルを追い落とすことができるのか? ホンダ渾身(こんしん)の一台の実力に触れた。 -

![実力検証! SUV向けプレミアムタイヤ「ブリヂストンALENZA LX200」を試す]()

実力検証! SUV向けプレミアムタイヤ「ブリヂストンALENZA LX200」を試す

2026.3.62026 Spring webCGタイヤセレクション<AD>目指したのは、人気車種となっているSUVとのベストマッチ。ブリヂストンが開発した新プレミアムタイヤ「ALENZA(アレンザ)LX200」は、どんな乗り味をもたらすのか? モータージャーナリスト石井昌道が試乗を通して確かめた。 -

![BYDシーライオン6(FF)]()

BYDシーライオン6(FF)

2026.3.6JAIA輸入車試乗会2026“中国の新興ブランド”BYDにあこがれは抱かずとも、高コスパの評判が気になる人は多いだろう。では、日本に初導入されたプラグインハイブリッド車のデキは? 初めて触れたwebCGスタッフがリポートする。 -

![実に3年半ぶりのカムバック 「ホンダCR-V」はなぜ日本で復活を果たしたのか?]()

実に3年半ぶりのカムバック 「ホンダCR-V」はなぜ日本で復活を果たしたのか?

2026.3.6デイリーコラム5代目の販売終了から3年半のブランクを経て、日本での販売が開始された6代目「ホンダCR-V」。世界的なホンダの基幹車種は、なぜこのタイミングで日本復活を果たしたのか? CR-Vを再販に至らしめたユーザーの声と、複雑なメーカーの事情をリポートする。 -

![「ジープ・アベンジャー4xeハイブリッド」発表会の会場から]()

「ジープ・アベンジャー4xeハイブリッド」発表会の会場から

2026.3.5画像・写真ジープブランドのコンパクトSUV「アベンジャー」に、4WDのハイブリッドバージョン「アベンジャー4xeハイブリッド」が追加された。その発表会(2026年3月5日開催)の場に展示された同モデルの外装・内装を写真で紹介する。